2025-02-14 手机 0

IT与OT融合的难点:从现场总线到实时以太网

在讨论智能制造的多种实现途径,包括边缘计算、大数据、工业互联网和工业物联网时,我们面临的一个关键问题是连接问题。没有解决这个问题,就无法推进这些技术的实施。IT与OT(运营技术和信息技术)的融合难度主要体现在两个方面:一是现场总线到实时以太网的转变,二是互连互通与语义互操作。

1.1 现场总线到实时以太网

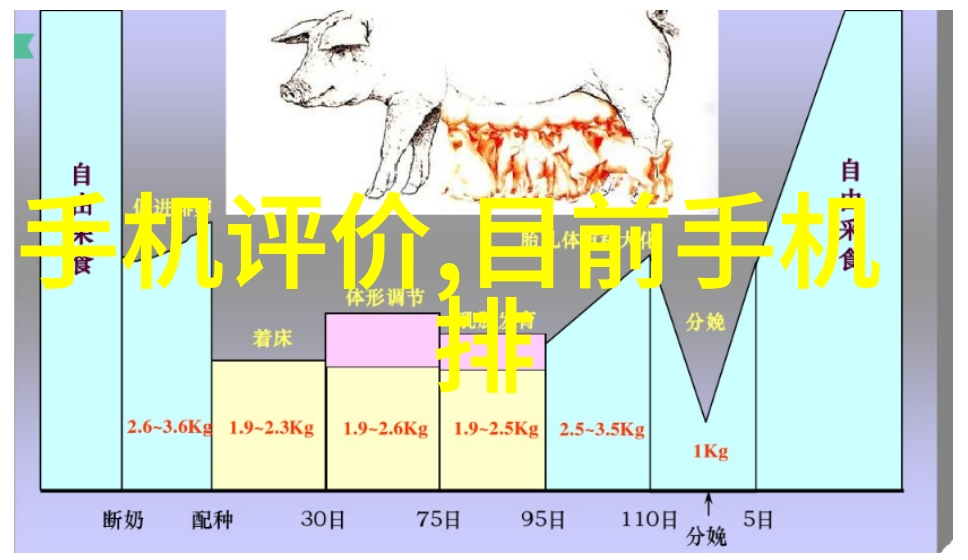

图1展示了对制造业现场通信网络的一种简化描述。在传统PLC集中式控制中,现场总线为工业控制系统带来了便利性,如分布式控制和接线简单,但由于每家公司都开发了自己的标准,导致不同厂商设备之间无法兼容,这就是为什么IEC标准中的20余种不同的总线造成的问题。

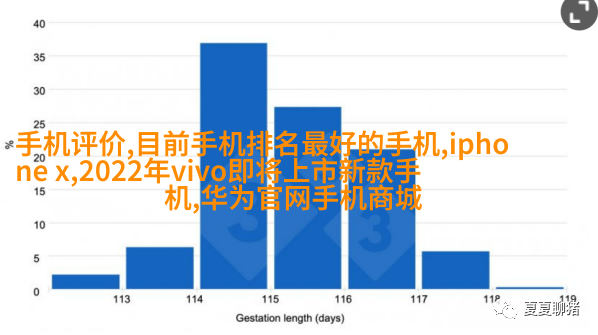

图2-OPCUATSN技术产生基础原因

为了解决这些问题,21世纪初开始使用实时以太网技术。2001年贝加莱推出POWERLINK,是工业领域第一个实时以太网,它采用IEEE802.3网络标准,因此实现了一定的统一。

1.2 互连互通与语义互操作

然而,即使有了实时以太网,对于应用层来说仍然存在差异,因为不同的协议(如Profibus、CANopen)不能实现语义互操作。这意味着“5+5”这样的计算在自动化控制中可以直接处理,而对于IT网络传输更多复杂数据结构和类型则需要更多信息,比如单位,“5英寸+5厘米”不可能进行加法计算,这时候就需要语义规范与标准来让不同的系统理解每个参数所表达的含义。

1.3 智能时代的工业通信

到了智能制造时代,我们需要更全局性的数据采集、传输、计算分析优化,以及提升整个生产效率。在工厂到供应链各环节都需要数据连接的情况下,IT与OT融合将遇到的复杂性:

➀ 总线复杂性带来的障碍

不同物理介质、电平、带宽节点数校验方式传输机制等因素造成同一总线设备可以相互联通而不同总线设备则不可交换,使得IT访问OT工作量巨大,不仅配置额外适配模块,而且编写软件驱动程序,每种物理介质又有成千上万组合方案,使得经济实施项目缺乏必要性。

➁ 周期性与非周期性数据传输

IT与OT数据需求差异也使得网络需求不同时,一般采用轮询模式,而非周期性的通常由主站分配时间片模式;然而这种方法不能满足微秒级别确定性的要求,所以才发展出基于IEEE802.3协议但不能在一个网络里两种不同类型数据传输的问题。

➂ 实时性的差异

由于微秒级运动控制任务对延迟抖动要求极高,而对于大型负载对稳定请求较低,因此也有关于如何确保高质量服务和最小延迟性能至关重要的问题出现。

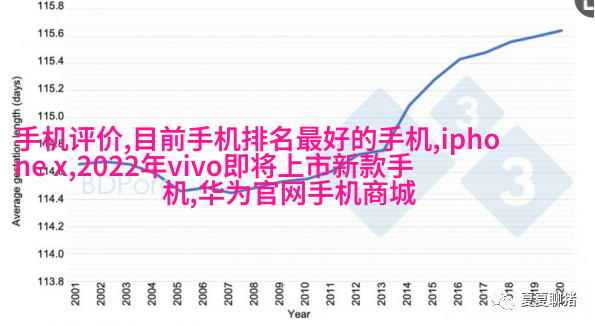

二 OPCUATSN角色

图3 描述了OPCUA TSN在ISO-OSI模型中的位置,其中OPCUA主要解决应用层的问题,而TSN位于数据链路层。相比之下,在IEC关于通信报告中提到的几重挑战(图4),OPCUA主要针对语义无关共存共享及可扩展考虑应答机制上的挑战,为M2M协同B2M协同B2B协同提供支持,并且作为行业共同支持的规范及标准被广泛接受,如塑料行业信息模型(图6)、AdministrationShell设计示例(图7)。

因此我们可以看到.OPCUA扮演了非常关键的地位而TSN则为解决之前讨论的话题提供了解决方案——周期/非周期/实/非实时间敏感流量混合运行并简化整体集成工作量成为可能。而随着汽车行业无人驾驶辅助驾驶技术需求增加以及2012年成立IEEE802.1Q-TSN工作组,将原有的音频视频同步应用范围扩展至更广泛领域,以此来改善现有的标准Ethernet IEEE802.3通过TSDN增强其能力,使之能够承载各种精确定位信号,从而促进智能集成变得更加简单有效。